Мембранный переключатель светодиодный: что на самом деле важно, кроме яркой картинки

2025-12-30

содержание

Вот когда слышишь ?мембранный переключатель светодиодный?, первое, что приходит в голову — это яркая, равномерная подсветка, красивая графика. Но в этом и кроется главный подводный камень для многих заказчиков, да и для некоторых производителей. Гонясь за визуалом, забывают про ресурс, про согласование светодиода с самой мембраной, про то, как эта подсветка поведет себя через пару лет активной эксплуатации в реальных, а не лабораторных условиях. Я сам долгое время думал, что ключевое — это подобрать максимально яркий и тонкий LED. Пока не столкнулся с ситуацией, когда вся партия переключателей на пульте управления промышленным оборудованием начала ?мигать? через полгода работы. Виной всему оказалась не светодиодная лента, а неправильно рассчитанная токопроводящая дорожка и адгезия слоев в области подсветки. Именно такие моменты и отличают просто сборку от инженерной работы.

Конструкция: где прячутся слабые места

Если разбирать по косточкам, то основная головная боль — это интеграция источника света в классическую слоистую структуру. Тут нельзя просто взять и вклеить светодиодную полоску. Нужно учитывать теплоотвод, хоть и минимальный, но от постоянной работы светодиод греется. Если точка нагрева локализована плохо, со временем происходит отслоение графической маски или даже деформация полиэстеровой мембраны. Видел такое на образцах, где пытались сэкономить на термоадгезивном слое.

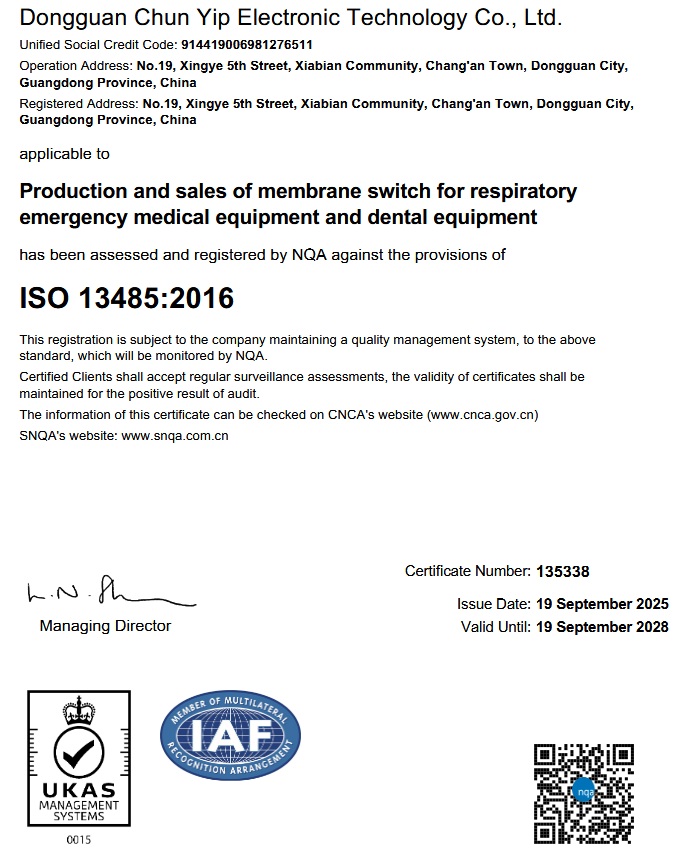

Второй момент — равномерность свечения. Заказчик хочет большую площадную кнопку, равномерно освещенную одним SMD-светодиодом по центру. Теоретически — световод и рассеиватель решат вопрос. Практически — без грамотного моделирования светового потока и подбора материала с нужным коэффициентом преломления получится яркое пятно в центре и тусклые края. Часто идут по пути наименьшего сопротивления — ставят несколько светодиодов, но это увеличивает потребление, усложняет разводку и снижает общую надежность схемы. Компания ООО Дунгуань Чуанмин Электронные Технологии, чей сайт https://www.www.chunyip.ru я иногда изучаю в поисках решений, в своих кейсах делает акцент именно на оптическом дизайне, что близко к правильному подходу.

И третий, часто упускаемый из виду аспект — толщина. Добавление подсветки неминуемо утолщает конструкцию. А для современных устройств, особенно портативных, каждый миллиметр на счету. Приходится балансировать между яркостью, ресурсом и габаритами. Использование гибких печатных плат (FPC) для монтажа светодиодов, а не традиционных PCB, — один из выходов, но он дороже и требует более высокой культуры производства.

Материалы: не все полиэстеры одинаково полезны

Здесь история не только о лицевой графике. Сам материал мембраны должен быть подобран с учетом ?соседства? со светодиодом. Стандартный PET может со временем пожелтеть от температуры, пусть и невысокой, но постоянной. Это убивает цветопередачу, особенно для белой или синей подсветки. Некоторые переходят на более стойкие поликарбонатные смеси, но это сразу бьет по бюджету.

Серебряная паста для токопроводящих дорожек — отдельная песня. Она должна не только проводить ток, но и иметь хорошую адгезию к подложке в условиях циклического нагрева. Были прецеденты, когда дорожка, ведущая к светодиоду, просто отслаивалась из-за разного коэффициента теплового расширения материалов. Сейчас многие производители, включая ту же Чжэнье Электроникс, основанную в Гонконге и имеющую опыт в силиконовых изделиях, смотрят в сторону композитных проводящих материалов, которые эластичнее и стабильнее.

И конечно, клей. Клеевой слой, скрепляющий все ?пирог?, должен быть рассчитан на долгую службу. Оптически прозрачный клей (ОСА) для зоны подсветки — обязателен, если мы хотим сохранить световой поток. Но он же должен и надежно склеивать. Нередко встречается ?эффект пузыря? — со временем по краям световой зоны появляется микроотслоение, туда попадает пыль, и свечение становится мутным. Борются с этим прессованием при определенных температуре и давлении, но тут нужен точный контроль процесса.

Электроника и управление: больше, чем просто ?включить-выключить?

Схема управления светодиодной подсветкой в мембранном переключателе — это не просто резистор. Для продления срока службы самого светодиода и обеспечения стабильной яркости нужен драйвер, стабилизирующий ток. Особенно критично это для широтно-импульсной модуляции (ШИМ), которая используется для диммирования. Плохая реализация ШИМ приводит к мерцанию, которое может быть незаметно глазу, но вызывает усталость у оператора.

Еще один практический нюанс — обратная связь. В сложных панелях с множеством подсвечиваемых клавиш часто требуется сценарий, когда нажатие на одну кнопку гасит или меняет цвет другой. Это требует закладки соответствующей логики уже на уровне проектирования мембранной клавиатуры и ее контроллера. Интеграция такого мембранного переключателя в общую систему устройства становится задачей на стыке механики и программирования.

Нельзя забывать и про энергопотребление. В автономных приборах каждая миллиампер-час важна. Поэтому все чаще заказывают переключатели с возможностью управления яркостью вплоть до полного отключения подсветки в неактивном состоянии. Это накладывает отпечаток и на конструкцию: нужно предусматривать соответствующие управляющие сигналы.

Практика и грабли: несколько случаев из жизни

Один из самых показательных случаев был с панелью для медицинского прибора. Заказчик требовал идеально белое, равномерное свечение на круглой кнопке диаметром 20 мм. Сделали, все красиво, прошли приемочные испытания. А через три месяца — жалобы: подсветка пожелтела. Причина оказалась в комбинации факторов: во-первых, использовался стандартный белый светодиод с неоптимальной для долгой работы цветовой температурой (со смещением в синий спектр), во-вторых, графический слой имел ультрафиолетовый фильтр, который вступил в реакцию с материалом рассеивателя от постоянного, пусть и слабого, нагрева. Пришлось переделывать, подбирая специальные ?теплые? LED и меняя состав чернил.

Другой пример — переключатели для уличного терминала. Тут главным врагом стала влага и конденсат. Светодиодная подсветка работала, но внутри, между слоями, со временем набиралась влага, что приводило к коррозии контактов и замыканиям. Проблему решили не просто герметизацией по периметру, а использованием специальной барьерной пленки и герметиков, которые наносились локально вокруг каждого светодиода еще на этапе ламинации. Это трудоемко, но надежно.

Был и курьезный провал. Пытались сделать сверхтонкий переключатель светодиодный с боковой подсветкой через торец акрилового световода. Идея была в том, чтобы светодиод стоял сбоку и не увеличивал толщину. В макете все сияло. Но в серии выяснилось, что минимальные допуски при резке акрила приводят к микротрещинам на торце, которые убивают световодную эффективность на 30-40%. Партия пошла в брак. Вывод прост: любую красивую идею нужно проверять на технологичность в условиях серийного производства.

Что в итоге? Взгляд в суть процесса

Так что, создавая или заказывая мембранный переключатель с подсветкой, нужно смотреть не на картинку в каталоге, а на технологическую цепочку производителя. Его способность смоделировать тепловые режимы, подобрать совместимые материалы, обеспечить контроль на каждом этапе сборки. Важно, чтобы поставщик понимал, для каких условий эксплуатации делается изделие: будет ли это сухой офис или влажный цех, будет ли панель на ярком солнце или в темноте, как часто будут нажимать кнопки.

Именно комплексный подход, где дизайн, электроника и материаловедение идут рука об руку, дает тот самый надежный продукт. Часто компании с опытом в смежных областях, как Чжэнье Электроникс с ее историей работы с силиконом и импортно-экспортными операциями, имеют более широкий взгляд на проблему и доступ к различным материальным решениям. Их сайт, кстати, демонстрирует эволюцию от простых компонентов к сложным сборкам, что всегда внушает больше доверия, чем голая спецификация.

В конечном счете, хороший светодиодный мембранный переключатель — это тот, про который забываешь после установки. Он просто годами работает, четко срабатывает и равномерно светится. Достичь этого — и есть настоящая профессиональная задача, а не просто собрать слои с подсветкой. Все остальное — маркетинг и самообман, который рано или поздно вылезет боком в виде брака или внезапных отказов. Доверять стоит тем, кто говорит не только о яркости и цветах, но и о токе стабилизации, адгезии при термоциклировании и ресурсе на отказ.