Завод мембранного переключателя: не просто печать на плёнке

2025-12-30

содержание

Когда слышишь ?завод мембранного переключателя?, многие сразу представляют себе что-то вроде типографии — нанёс рисунок на плёнку, приклеил, и готово. Это, пожалуй, самое большое заблуждение. На деле, между качественным переключателем и куском пластика с клеевым слоем — пропасть. Тут и материаловедение, и прецизионная механика, и тонкости электротехники. Сам через это прошёл, когда искал поставщика для одной промышленной панели управления. Казалось бы, всё просто: нужна надёжная мембранная клавиатура для станка, работающего в цеху с повышенной влажностью и вибрацией. Обзвонил кучу ?производителей?, прислали образцы — внешне похоже, а по факту либо токопроводящая краска отслаивается после тысячи нажатий, либо герметизация по контуру не выдерживает перепадов температур. Вот тогда и понимаешь, что настоящий завод мембранного переключателя — это не про штамповку, а про инженерные решения.

Где кроется настоящая стоимость?

Цена часто становится ловушкой. Заказчик видит низкую цифру и радуется, не вдаваясь в детали. А детали — это всё. Возьмём, к примеру, базовое — материал подложки. PET, PC, silicone? Для каждой задачи своё. PET дешёвый, но на морозе может стать хрупким. PC прочнее, но дороже. А силикон — это отдельная история, он гибкий и долговечный, но с ним сложнее в печати и сборке. Настоящий завод всегда начинает с вопросов: условия эксплуатации, ожидаемый ресурс нажатий, тип обратной связи. Без этого диалога любое предложение — гадание на кофейной гуще.

Помню случай с одним нашим проектом для медицинского оборудования. Заказчик изначально хотел сэкономить и взял клавиатуру на тонком PET. Всё прошло сертификацию, но в полевых испытаниях медсёстры жаловались, что клавиши ?ходят? слишком мягко, нет тактильного отклика. Оказалось, проблема в сочетании толщины плёнки и конструкции купола (dome switch). Пришлось переделывать, добавлять слой жёсткого поликарбоната и менять тип металлического купола на тактильный с более чётким кликом. Себестоимость выросла на 40%, но продукт стал именно тем, что нужно пользователю. Дешёвый вариант в итоге обошёлся дороже из-за переработки.

Ещё один скрытый камень — графический интерфейс. Казалось бы, нарисовали макет, отпечатали. Но стойкость краски — критичный параметр. УФ-печать, шелкография, лазерная гравировка — у каждого метода свои пределы по износостойкости и химической стойкости. Для панели, которую будут постоянно протирать спиртовыми салфетками (та же медтехника, общепит), нужна совершенно другая технология, чем для пульта в домашней технике. На заводе мембранного переключателя, который в теме, об этом спросят первым делом.

Сборка и герметизация: искусство незаметного

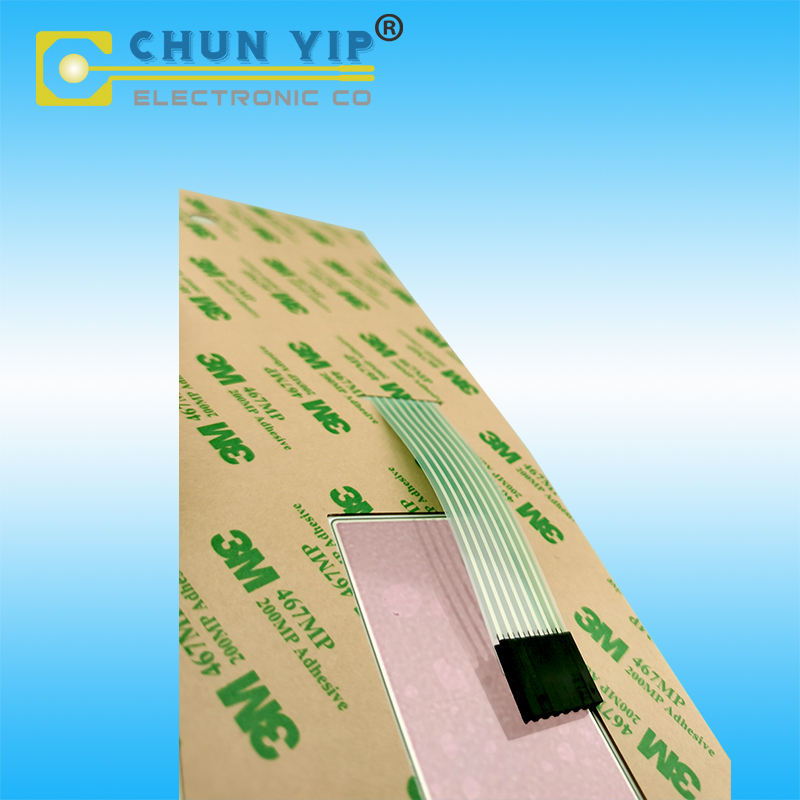

Собрать слои в ?пирог? — это полдела. Главное — сделать это на совесть. Прослойка клея-спейсера, его толщина и контур — это то, что определяет герметичность и чувствительность. Неправильно рассчитанный зазор — и клавиша либо не срабатывает от лёгкого нажатия, либо, наоборот, проваливается. А если клеевой контур прерывистый или с пузырями, внутрь попадёт пыль или влага, и контакты окислятся. Видел такие экземпляры после года работы в гараже — внутри всё в мелкой металлической стружке, некоторые дорожки замкнули.

Особенно сложно с нестандартными формами. Круглая панель, изгиб, вырез под экран — каждый такой элемент требует точнейшей вырубки (die-cutting) и ювелирной сборки. Автоматизация здесь помогает, но без опытного технолога, который выставит давление и температуру на ламинаторе, не обойтись. Однажды наблюдал, как на партии клавиатур для логистических терминалов по краям пошла мелкая ?волна? — плёнка отслоилась. Причина — в цеху был сквозняк, температура упала на пару градусов, и клей не полимеризовался как следует. Мелочь, а брак.

Коннекторы и шлейфы: ахиллесова пята

Часто всё внимание уходит на саму клавиатуру, а выводы (tails) и коннекторы делают по остаточному принципу. Зря. Это самое нагруженное в механическом плане место. Шлейф должен быть гибким, но не ломким. Стандартный ZIF-коннектор (zero insertion force) — хорошее решение, но его тоже нужно правильно интегрировать в дизайн. Бывало, что из-за неудобного угла изгиба шлейфа при монтаже на плату контакт со временем терялся. Сейчас многие продвинутые производители, вроде тех, с кем мы работаем, предлагают варианты с жёсткой площадкой под пайку или даже вшитыми разъёмами — надёжнее, но и дороже.

Кейс: от импорта к собственным решениям

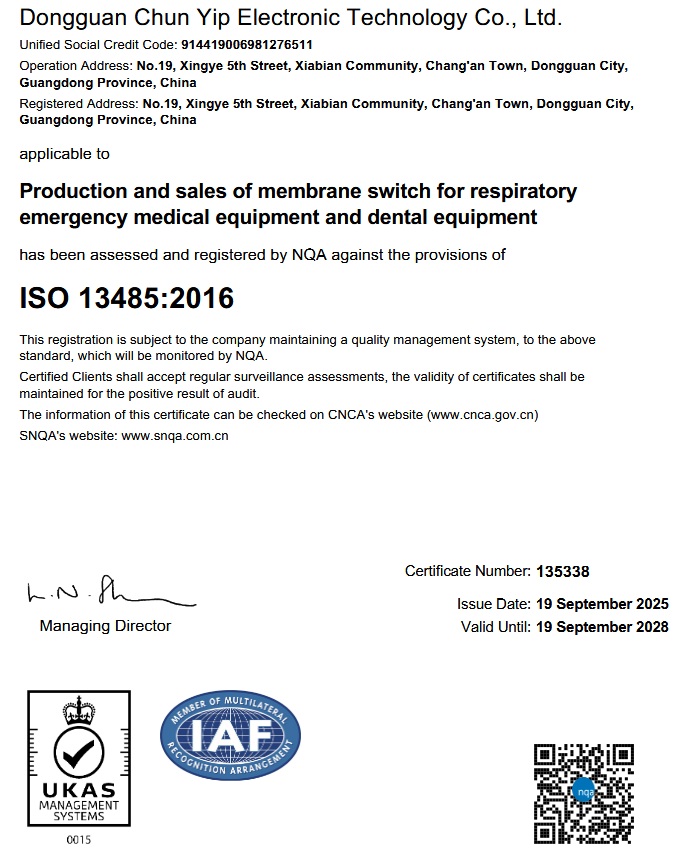

Вот здесь стоит упомянуть опыт компании ООО Дунгуань Чуанмин Электронные Технологии (сайт — www.chunyip.ru). Их история показательна. Изначально, как указано в их профиле, материнская структура Компания Чжэнье Электроникс базировалась в Гонконге и занималась импортом-экспортом силиконовых изделий. Это важный момент. Через торговлю они наверняка накопили огромный массив обратной связи: что ломается, что не устраивает клиентов, где слабые места типовых решений. Это прямой путь к созданию собственного инженерного и производственного комплекса.

Судя по всему, их завод мембранного переключателя вырос именно из этого понимания рынка. Когда ты не просто продаёшь, а знаешь, как продукт ведёт себя в реальной жизни, ты начинаешь закладывать в конструкцию те самые ?мелочи?: чуть больший запас по стойкости краски, более надёжный метод герметизации контура, тестирование на ресурс не по минимальным, а по завышенным нормам. Это уже не commodity, а штучный продукт под задачи. Для индустрии, где оборудование работает годами, такая разница — решающая.

С ними мы как раз обсуждали проект для уличного платежного терминала. Основные запросы: устойчивость к УФ-излучению (чтобы надписи не выцвели), полная влагозащита (IP67) и работа в диапазоне от -30 до +70. Они не стали просто предлагать стандартную влагозащищённую клавиатуру. Прислали техкарту с предложением использовать гравировку с последующей заливкой износостойкой краской для графики, силиконовые гермовводы для шлейфа и серебросодержащую токопроводящую пасту для контактов вместо стандартного графита. То есть пошли от условий к технологии, а не наоборот.

Ошибки, которых можно было избежать

Расскажу про наш внутренний провал, чтобы было понятнее. Заказывали партию переключателей для пультов управления вентиляцией. Объём был средний, сроки жали. Выбрали поставщика по принципу ?быстро и дёшево?. Чертежи утвердили, образцы получили — вроде ок. А когда пришла основная партия, обнаружили, что обратная связь от куполов (тот самый клик) на разных пультах отличается. Где-то чётко, где-то глухо. Стали разбираться. Оказалось, поставщик, чтобы сэкономить, закупил металлические купола у двух разных субпоставщиков, с разной закалкой стали. Геометрия вроде одинаковая, а жесткость — нет. Пришлось сортировать вручную и докупать недостающее. Вывод: контроль над цепочкой поставок и этапом тестирования 100% продукции — must have. Настоящий завод мембранного переключателя такого не допустит, у него будут жёсткие протоколы входящего контроля всех компонентов.

Ещё одна частая ошибка — недооценка важности макетирования (prototyping). Нельзя сразу запускать в серию. Нужен полноценный работающий образец, который можно ?помять? в реальных условиях. Мы сейчас всегда заказываем 3-5 прототипов с разными вариантами тактильности (например, с разной толщиной полиэстера над куполом) и тестируем их ?вслепую? с будущими операторами. Их субъективное ощущение ?удобно/неудобно? часто важнее технических спецификаций на бумаге.

Вместо заключения: на что смотреть сегодня

Сейчас тренд — на интеграцию. Мембранная панель редко существует сама по себе. Это часть устройства, часто — с подсветкой (LED, electroluminescent), с тактильными элементами разной высоты (embossing), с интеграцией сенсорных областей. Задача завода — предложить не просто клавиатуру, а готовый модуль, готовый к встраиванию. Это требует компетенций в смежных областях.

Поэтому, выбирая партнёра, смотришь уже не только на печатные станки. Есть ли у них лаборатория для тестов на износ и климатику? Могут ли они смоделировать сборку с твоим корпусом? Как они обеспечивают прослеживаемость партий? Ответы на эти вопросы говорят больше, чем красивый каталог.

Возвращаясь к началу. Завод мембранного переключателя — это в первую очередь инженерный цех. Его продукт — это надёжность, упакованная в несколько слоёв пластика. И эта надёжность рождается не на последней стадии контроля, а на самой первой — когда ты, как технолог или заказчик, задаёшь правильные вопросы и требуешь не просто красивой картинки, а гарантированного результата на годы. Как в той истории с ООО Дунгуань Чуанмин Электронные Технологии — путь от торговли к собственному производству это как раз про такое глубокое погружение в суть продукта. И это, пожалуй, единственный путь сделать что-то по-настоящему стоящее.