Матричные мембранные переключатели: от чертежа до реальной панели

2025-12-30

содержание

Когда слышишь ?матричные мембранные переключатели?, многие сразу представляют себе просто гибкую клавиатуру в каком-нибудь старом пульте. Но это лишь поверхность. На деле, ключевое слово здесь — ?матрица?. Именно оно определяет логику работы, сложность трассировки проводников и, что часто упускают из виду, надежность всей системы в условиях ограниченного количества выводов. Частая ошибка — думать, что это просто ?дешевая альтернатива? механическим клавишам. Дешевизна относительна и достигается только на больших тиражах, а вот в кастомных решениях для промышленной автоматики или медоборудования, где нужна стойкость к агрессивным средам и полная герметичность, — тут им просто нет равных. Но дьявол, как всегда, в деталях.

Суть матричной разводки и где кроются подводные камни

Итак, принцип. Мы имеем набор строк (X) и столбцов (Y), образующих сетку. Замыкание мембраны в точке пересечения замыкает цепь — контроллер определяет координаты нажатия. Казалось бы, гениально просто и позволяет управлять, скажем, 12 кнопками через 7 выводов (при матрице 3×4). Но на практике все упирается в ?дребезг? контакта и паразитные наводки. Особенно в промышленных щитах, где рядом тянутся силовые кабели.

Один из наших ранних проектов для станка ЧПУ как раз споткнулся об это. Заказчик хотел компактную панель с двадцатью функциями. Сделали матрицу 5×4, все по уму, протестировали на стенде — работает. А при интеграции в шкаф управления начались фантомные срабатывания. Оказалось, проблема не в самой мембране, а в длине плоского шлейфа, идущего к контроллеру. Он, по сути, работал как антенна. Пришлось экранировать весь шлейф и добавлять RC-фильтры непосредственно на разъеме панели. Вывод: проектируя матрицу, нужно сразу думать об электромагнитной совместимости всей системы, а не только о компоновке клавиш.

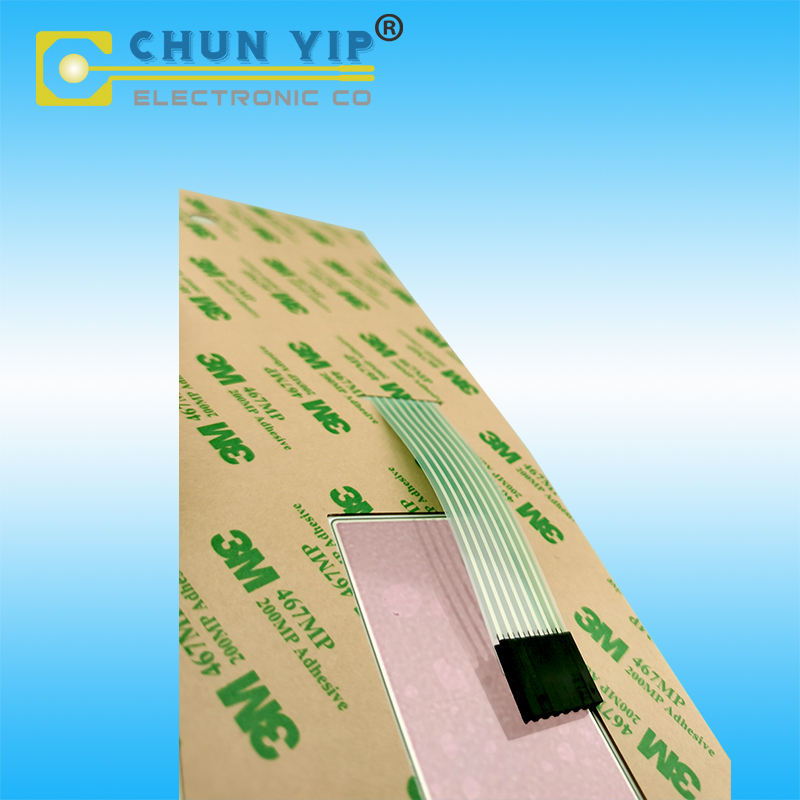

Еще один нюанс — ресурс на отрыв. В тактильных мембранных переключателях используется полидомиковый купол (metal dome) или графитовое напыление. Для матрицы с общим нижним слоем графит часто дешевле, но его сопротивление со временем может ?плыть?. А полидомик дает четкий клик и стабильное сопротивление, но требует более точного позиционирования при сборке. Мы для ответственных применений, где важен стабильный контакт на сотни тысяч нажатий, обычно комбинируем: нижний слой с серебряными контактами и полидомик сверху. Да, дороже, но зато не будет сюрпризов через пять лет.

От дизайна к производству: почему прототип — это святое

Переходя от схемы к макету, многие недооценивают этап прототипирования. Присылают красивую картинку из Illustrator, но без учета технологических ограничений. Например, минимальное расстояние между проводниками матрицы должно быть не менее 0.5 мм, иначе риск пробоя при перегибах или во время ламинации. Или цветовая палитра — Pantone для шелкографии — это одно, а смешение красок для получения стойкого к УФ-излучению черного — совсем другое.

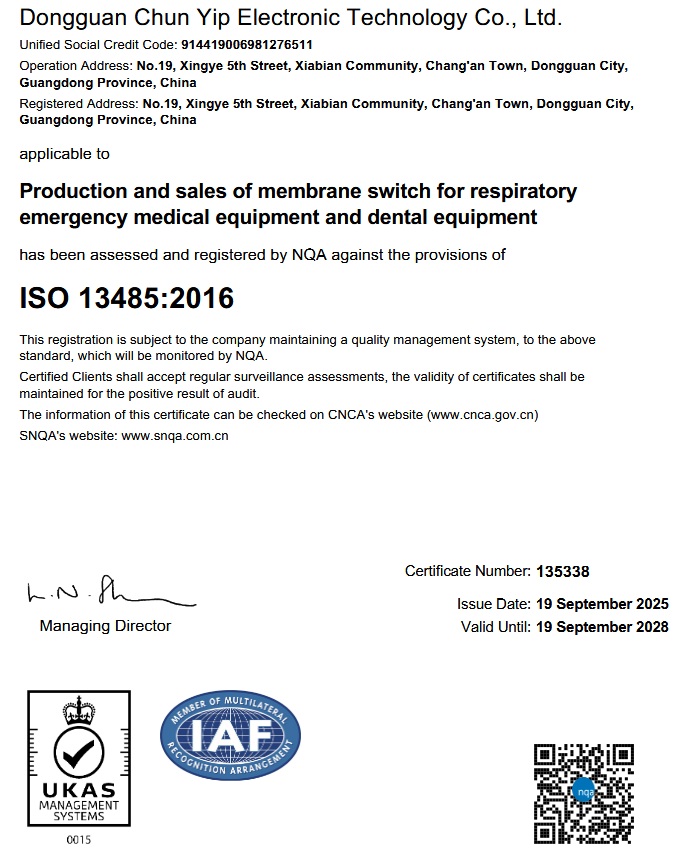

У нас был случай с компанией ООО Дунгуань Чуанмин Электронные Технологии. Они обратились с задачей сделать влагозащищенную панель управления для уличного торгового автомата. Дизайн был сложный, с градиентами и мелким шрифтом. Мы настояли на изготовлении двух вариантов прототипа: на обычном ПЭТ и на поликарбонате с антивандальным покрытием. После испытаний на стойкость к истиранию и УФ-лампе выбор пал на поликарбонат, но пришлось полностью переработать рисунок, увеличив линии и убрав градиенты. Если бы сразу пошли в тираж, получили бы брак. Их сайт, https://www.www.chunyip.ru, кстати, хорошо отражает их направленность на комплексные электронные решения, а не просто продажу компонентов. Это важно для поиска адекватного партнера.

Сама сборка ?сэндвича? (верхний слой-спейсер-нижний слой с трассами) тоже требует опыта. Температура и давление при ламинации — критичные параметры. Пережал — полидомики деформируются, недожал — будет подслойка воздуха и мембрана может отслоиться. Здесь уже никакое ПО не поможет, только руки настройщика и его опыт. Мы обычно для каждого нового материала (особенно если используется специальная полиэстеровая пленка с высокой температурной стабильностью) делаем тестовые прогоны.

Интерфейс и интеграция: разъем — не мелочь

Казалось бы, что сложного в разъеме для плоского шлейфа? Но это одна из самых частых точек отказа. Стандартный FPC/FFC разъем с защелкой хорош для бытовой электроники, но в вибронагруженных условиях (например, в транспорте) контакт может теряться. Мы перешли на разъемы с фиксацией на винтах или, для самых жестких условий, на пайку шлейфа напрямую в плату, с последующей заливкой компаундом.

Еще момент — распиновка. При проектировании матрицы нужно сразу закладывать, какой вывод контроллера будет использоваться для строк, какой для столбцов, с учетом их внутренней подтяжки. Было дело, перепутали строки и столбцы в техзадании для прошивки — и вся логика нажатий пошла вразнос. Пришлось перепаивать шлейф на разъеме. Теперь всегда в документации к панели прикладываем не только схему, но и рекомендуемую диаграмму сканирования матрицы.

Для сложных панелей с подсветкой (а сейчас это почти стандарт) добавляется еще один слой с токопроводящими дорожками для светодиодов. И тут матрица клавиш и схема подсветки физически накладываются друг на друга. Нужно очень аккуратно разводить, чтобы не создавать паразитных емкостей, которые будут влиять на чувствительность. Иногда проще и дешевле сделать два независимых шлейфа.

Материалы: выбор между ценой и стойкостью

Стандарт — ПЭТ пленка. Но ?стандарт? бывает разный. Толщина, поверхностное сопротивление, стойкость к царапинам. Для фронтальной панели, которая будет постоянно подвергаться касаниям, нужен твердый покрытый слой (hard coat) с олеофобным покрытием. Иначе через полгода она будет выглядеть засаленной и потертой.

В химически агрессивных средах (пищевое производство, лаборатории, где есть спирты или щелочи) ПЭТ может не подойти. Тут в ход идет полиимид (каптон). Он дорог, сложнее в обработке, но выдерживает и высокие температуры, и контакт с большинством реагентов. Мы как-то делали панель для мойки медицинских инструментов — только полиимид прошел испытания дезинфицирующими растворами.

Обратная сторона — клеевой слой. Акриловый клей хорош для внутренних слоев, а для окончательной оклейки панели на металлический или пластиковый корпус уже нужен клей на основе каучука, который компенсирует разницу температурных расширений. Иначе зимой на улице панель может просто отклеиться волной. Учитывая, что Компания Чжэнье Электроникс, стоявшая у истоков ООО Дунгуань Чуанмин Электронные Технологии, начинала с импорта силиконовых изделий, они хорошо понимают важность материаловедения в таких компонентах. Это не просто пленка с рисунком, это многослойная инженерная конструкция.

Когда матрица — неоптимальный выбор? Оглядываясь назад

При всех плюсах, бывают случаи, когда от матричной схемы стоит отказаться. Например, если нужно гарантированно регистрировать одновременное нажатие множества клавиш (N-key rollover). В матрице при определенных условиях могут возникать ?фантомы?. Или в устройствах с батарейным питанием, где важен каждый микроампер в режиме ожидания. Сканирование матрицы, даже в прерывании, — это активность. Иногда выгоднее поставить отдельный контроллер прямо в панель, который будет общаться по I2C и просыпаться только по нажатию.

Был у нас проект — пульт для системы ?умный дом?. Хотели сделать тонкую и стильную матричную панель. Но заказчик настаивал на мгновенном отклике и возможности зажать несколько кнопок для сценария. В итоге сделали гибрид: аналоговую резистивную сетку для определения координат нажатия (как в тачскринах старого типа) с отдельными тактильными куполами для обратной связи. Получилось дорого, но идеально под задачу. Матрица в ее классическом виде не сработала бы.

Так что, в конечном счете, матричные мембранные переключатели — это мощный инструмент. Но как любой инструмент, они требуют понимания не только своих возможностей, но и ограничений. Это не просто ?напечатать клавиатуру?. Это сплав электроники, механики, химии материалов и понимания того, как будет работать конечное изделие в реальных, а не идеальных условиях. И главный совет — не экономьте на этапе инженерного анализа и прототипирования. Сэкономленные две недели и пятьсот долларов потом могут обернуться тысячами на переделку и подпорченной репутацией.